กรณีศึกษา: อันตรายจากการผสมสารเคมีที่เข้ากันไม่ได้ ทั้งแบบตั้งใจและไม่ได้ตั้งใจ

เผยแพร่เมื่อ: 16/08/2564

เขียนโดย คุณสุทธิศักดิ์ เพ็งสลุง

ที่ปรึกษาอาวุโส

บริษัท เอ็นพีซี เซฟตี้ แอนด์ เอ็นไวรอนเมนทอล เซอร์วิส จำกัด...,

กรณีศึกษา

อันตรายจากการผสมสารเคมีที่เข้ากันไม่ได้ ทั้งแบบตั้งใจและไม่ได้ตั้งใจ

ในชีวิตประจำวันของเรามักจะต้องมีความสัมพันธ์เกี่ยวข้องกับสารเคมีต่างๆ อย่างหลีกเลี่ยงไม่ได้ ทั้งอยู่ที่บ้านหรือสถานที่ทำงาน ซึ่งอันตรายของสารเคมีนั้นมีทั้งอันตรายมากและอันตรายน้อยขึ้นอยู่กับชนิดหรือประเภทของสารเคมีนั้นๆ และเรามักจะได้ยินข่าวเกี่ยวกับอุบัติเหตุจากสารเคมีบ่อย ๆ ส่วนใหญ่เกิดจากการขาดความรู้ความใจเกี่ยวกับคุณสมบัติ และอันตรายของสารเคมี รวมถึงข้อห้าม หรือข้อควรระวังต่างๆ ซึ่ง ตามกฎกระทรวงกำหนดมาตรฐานในการบริหาร จัดการ และดำเนินการด้านความปลอดภัย อาชีวอนามัยและสภาพแวดล้อมในการทำงานเกี่ยวกับสารเคมีอันตรายพ.ศ.2556 จึงได้กำหนดให้มีการปิดฉลากชื่อผลิตภัณฑ์ ชื่อสารเคมีอันตราย สัญลักษณ์ และข้อควรระวังหรือข้อปฏิบัติเพื่อป้องกันอันตราย ไว้ที่หีบห่อบรรจุ หรือภาชนะหรือวัสดุห่อหุ้มสารเคมีอันตราย ทั้งยังมีพระราชบัญญัติคุ้มครองผู้บริโภค พ.ศ.2522 ที่กำหนดผู้ประกอบธุรกิจมีหน้าที่และความรับผิดชอบ ที่ต้องให้ข้อเท็จจริงอันเป็นสาระสำคัญของสินค้า โดยการแสดงฉลาก ดังนั้นจึงเป็นหน้าที่ของผู้ใช้สารเคมีทุกคนจะต้องอ่านคำเตือนบนฉลากก่อนการใช้งานทุกครั้งด้วยเช่นกัน

ณ โอกาสนี้ ผู้เขียนจะมาเล่ากรณีศึกษาเกี่ยวกับ อันตรายจากการผสมสารเคมีที่เข้ากันไม่ได้ทั้งแบบตั้งใจและไม่ได้ตั้งใจ โดยผู้เขียนได้พยายามรวมรวมข้อมูล หวังว่าจะเป็นประโยชน์ต่อผู้อ่าน โดยมีการสรุปทั้งสาเหตุ การแก้ป้องกัน อาจรวมไปถึง การเชื่อมโยงที่เกี่ยวข้องกับระบบ Process Safety Management หรือ PSM

เมื่อไม่นานมานี้ ผู้เขียนเองได้อ่านข่าว LINE TODAY พาดหัว ว่า “หลวงพี่ แชร์ประสบการณ์เฉียดตาย ใช้น้ำยาล้างห้องน้ำ ผสม น้ำยาซักผ้าขาว ล้างห้องน้ำ”

ภาพจาก Line Today

โดยในข่าว ได้มีการ แชร์ เรื่องราวจากเฟซบุ๊ก ชื่อ Narongrit Prommanoth ซึ่งเป็นพระสงฆ์ ได้โพสต์เตือนไว้เป็นอุทาหรณ์ ว่าได้นำน้ำยาล้างห้องน้ำ ผสมกับน้ำยาซักผ้าขาว โดยคิดว่า หากเอาทั้ง 2 อย่างมาผสมรวมกันจะช่วยให้ขัดห้องน้ำได้ง่ายขึ้น คราบสกปรกต่างๆ จะหลุดออกง่าย แต่คิดผิด เพราะเมื่อเทรวมกันได้สักครู่ เริ่มมีกลิ่นที่รุนแรง และแรงขึ้นเรื่อยๆ จนเริ่มมีอาการแสบจมูก แน่นหน้าอก หายใจไม่ได้ เริ่มเหนื่อย เวียนหัว อยากจะอาเจียน พูดไม่ได้ ไม่มีเสียง จึงออกมานอกห้องน้ำ หาสถานที่อากาศถ่ายเทสะดวก นั่งพัก แต่ไม่ดีขึ้น จึงต้องไปโรงพยาบาล และเข้าห้องฉุกเฉิน รักษาจนอาการดีขึ้น

“เวปไซด์ True ปลูกปัญญา” ก็ได้มีการรวบรวมความรู้ที่เป็นประโยชน์ ในเรื่อง “ผลิตภัณฑ์ทำความสะอาดที่ไม่ควรนำมาผสมกัน” โดยมีการให้ข้อมูลว่า สารเคมีมากมายที่เราใช้กันในชีวิตประจำวัน โดยเฉพาะผลิตภัณฑ์ทำความสะอาดต่างๆ ภายในบ้าน ส่วนใหญ่มีส่วนผสมของกรด แอมโมเนีย ไฮโพคลอไรต์ และไฮดรอกไซด์ (เบส) ซึ่ง ผลิตภัณฑ์ทำความสะอาดบางชนิดก็ไม่ควรใช้ร่วมกัน เพราะอาจก่อให้เกิดแก๊สพิษ หรือสารที่เป็นอันตรายต่อร่างกายของเรา ซึ่งอาจรุนแรงจนถึงขั้นเสียชีวิตได้ เช่น

- การผสมน้ำยาซักผ้าขาวคลอรีน กับสารเคมีสำหรับทำความสะอาดท่อของโถชักโครก จะทำให้เกิดแก๊สคลอรีน โดยน้ำยาซักผ้าขาวคลอรีน จะค่อย ๆ สลายตัวกระทั่งได้เป็นกรดไฮโพคลอรัส (HOCl)

HOCl (ไฮโพคลอรัส)+ HCl (กรดไฮโดรคลอริก) ↔ H2O (น้ำ) + Cl2 (คลอรีน)

- น้ำยาซักผ้าขาว หรือสารฟอกขาวคลอรีน ซึ่งเป็นชื่อทั่วไปของสารละลายโซเดียมไฮโพคลอไรต์ (Sodium hypochlorite, NaOCl) 2.5% ในน้ำ หากนำไปผสมกับสารเคมีประเภทแอมโมเนียหรือกรด จะทำให้เกิดเป็นแก๊สคลอรีนที่เป็นแก๊สพิษได้

- การผสมน้ำยาซักผ้าขาวคลอรีนกับ น้ำยาเช็ดกระจก น้ำยาถูพื้น น้ำยาเคลือบเงา น้ำยาทำความสะอาดท่อน้ำ ซึ่งมี แอมโมเนีย 5-10% จะทำให้เกิดแก๊สคลอรามีน (H2Cl) ซึ่งเป็นแก๊สพิษ

- การผสมน้ำยาซักผ้าขาวกับแอลกอฮอล์หรืออะซีโตน จะเกิดเป็นคลอโรฟอร์ม ซึ่งเป็นแก๊สพิษ

- การผสมสารเคมีที่มีความเป็นกรดและเบสสูงเข้าด้วยกัน ยังสามารถทำให้เกิดปฏิกิริยาที่รุนแรง เกิดความร้อนสูง และอาจเป็นอันตรายได้หากมีการปะทุขึ้นมาสัมผัสกับร่างกายของเรา

จากข้อมูลของ True ปลูกปัญญา นั้นเป็นการอธิบายได้ว่า หลวงพี่ที่นำน้ำยาล้างห้องน้ำ ผสมกับน้ำยาซักผ้าขาว นั้นทำให้เกิดแก๊สคลอรีน และสูดดมเข้าไปจนต้องไปโรงพยาบาล ซึ่งยังโชคดีที่ไม่เป็นอะไรมาก

สำหรับการแก้ไขป้องกันเบื้องต้น ผู้เขียนมองว่าต้องฝึก การอ่านฉลาก ให้เป็นนิสัย และไม่ควรนำน้ำยาทำความสะอาด มาผสมรวมกัน ซึ่งตรงนี้อาจจะต้องอาศัยองค์ความรู้ส่วนหนึ่ง เพราะสารเคมีน้ำยาทำความสะอาดบางชนิดไม่ได้บอกข้อห้ามเกี่ยวกับการผสมไว้

ที่ผ่านมาแล้วนั้นเป็นกรณีศึกษา อันตรายที่เกิดจากการผสมสารเคมีที่เข้ากันไม่ได้แบบตั้งใจนำเอามาผสมกัน เพราะผู้ใช้เข้าใจผิดคิดว่าจะทำให้ประสิทธิภาพดีมากยิ่งขึ้น แต่ข้อเท็จจริงแล้ว กลับทำให้ประสิทธิภาพลดลงและยังเกิดอันตรายต่อชีวิตและสุขภาพรุนแรงอีกด้วย และที่จะกล่าวต่อไป เป็นกรณีศึกษาการผสมสารเคมีที่เข้ากันไม่ได้ แบบไม่ได้ตั้งใจ เหตุเกิดที่โรงงาน MGPI Processing Inc. (MGPI)รัฐแคนซัส ประเทศอเมริกา เมื่อวันที่ 21 ตุลาคม 2559 ซึ่งหน่วยงาน U.S. Chemical Safety and Hazard Investigation Board หรือ CSB ได้เข้าไปสอบสวนอุบัติการณ์ โดยสรุปได้ดังนี้

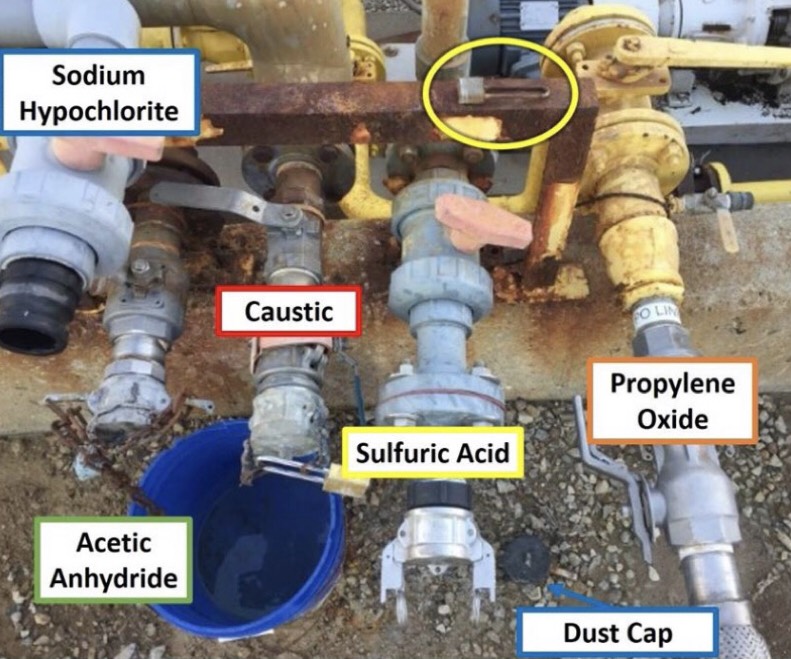

MGPI ดำเนินธุรกิจการผลิต กลั่น alcohol food grade และผลิตน้ำมันข้าวโพดและส่วนผสมซึ่งประกอบด้วยข้าวสาลีชนิดพิเศษและสินค้าโภคภัณฑ์ แป้งและโปรตีน สำหรับอุตสาหกรรมอาหารและการใช้งานที่ไม่ใช่อาหาร เหตุเกิดที่บริเวณ ส่วน Tank Farm ที่มีการจัดเก็บสารเคมี 5 ชนิด ได้แก่ โซเดียมไฮโปคลอไรต์ กรดซัลฟิวริก โพรพิลีนออกไซด์ โซเดียมไฮดรอกไซด์ และอะซิติกแอนไฮไดรด์ โดยมีรถ Cargo Tank Motor Vehicle (CTMV) จาก หลายบริษัทมาส่งมอบ โดย unloading ผ่านระบบท่อเข้าไปเก็บใน Tank Farm

รูปภาพแสดงจุดเกิดเหตุ

เมื่อวันที่ 21 ตุลาคม 2559 เวลาประมาณ 07:35 น. รถ CTMV บริษัท HARCROS CHEMICALS ซึ่งเป็นผู้ผลิตและจัดจำหน่ายสารเคมีอุตสาหกรรม มาถึงที่โรงงาน MGPI เพื่อดำเนินการ ส่งกรดซัลฟิวริก 30% โดยพนักงานขับรถ นำเอกสารส่งสินค้าไปยัง Control Room เพื่อให้ Operator กะกลางคืน ตรวจสอบและลงนามในเอกสารเพื่อรับสินค้า (เพราะพนักงานขับรถ มาถึง MGPI เวลา 07:35 น. ก่อนถึงเวลาเริ่มงานกะเช้า)

เวลาประมาณ 07: 44 น. Operator พาพนักงานขับรถ ไปยัง Unloading area เมื่อมาถึงรถ CTMV พนักงานขับรถก็นำเอกสารไปเก็บและสวมใส่ PPE เพื่อเตรียม Unloading และในขณะเดียวกัน Operator ได้ไขกุญแจเปิดประตูรั้วโปร่ง และไขถอดกุญแจฝาครอบวาล์วท่อรับกรดซัลฟิวริกออก และวางไว้บนเหล็ก pipe support ที่อยู่เหนือท่อกรดซัลฟิวริก ตามภาพ

รูปภาพแสดงท่อรับกรดซัลฟิวริก 30% โซเดียมไฮโปคลอไรต์ 10-16% และสารเคมีอื่นๆ

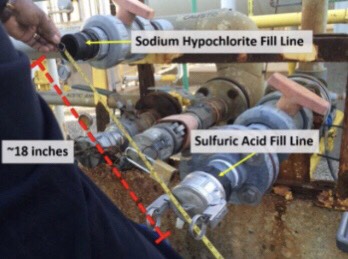

หลังจากที่ Operator ไขกุญแจที่ล๊อคฝาปิดท่อรับกรดซัลฟิวริกแล้ว Operator ก็กลับ Control Room เวลา 07:47 น. โดยไม่ได้ดูว่าพนักงานขับรถต่อสายส่งกับวาล์วท่อรับกรดซัลฟิวริกถูกต้องหรือไม่ หลังจากนั้นพนักงานขับรถก็ต่อท่อส่งกรดซัลฟิวริก 30% จากรถ CTMV 4,000 แกลลอน เข้ากับวาล์วรับโซเดียมไฮโปคลอไรต์ 10-16% ที่อยู่อันแรกสุด ซึ่งมีฝาครอบแต่ไม่ได้ใส่กุญแจไว้ ตามภาพ เพราะเข้าใจว่าเป็น ท่อรับกรดซัลฟิวริก 30% และเริ่ม Unloading จนเข้าไปผสมในถังเก็บ โซเดียมไฮโปคลอไรต์ 10-16% ขนาดความจุ 5,850 แกลลอน

รูปภาพแสดงฝาครอบท่อรับ โซเดียมไฮโปคลอไรต์ 10-16% ที่ไม่ได้ใส่กุญแจ

จากการสัมภาษณ์ Operator ให้ข้อมูลว่าได้แจ้งพนักงานขับรถและได้ชี้จุดวาล์วท่อรับกรดซัลฟิวริก 30%แล้ว ซึ่งพนักงานขับรถรับทราบแล้ว แต่พนักงานขับรถเองก็ให้ข้อมูลว่า Operator ไม่ได้แจ้งหรือได้ชี้จุดวาล์วท่อสำหรับรับหรือเติมกรดซัลฟิวริก 30% เข้าไปเก็บในถังเก็บ

จากข้อมูลที่ได้นี้ผู้เขียนเองมีความเห็นแบบไม่ได้เข้าข้างฝ่ายใดฝ่ายหนึ่ง คือ เกิดข้อบกพร่องการสื่อสารทั้ง Operator และพนักงานขับรถเอง กล่าวคือ Operator เมื่อไขกุญแจแล้วกลับ Control Room เลยโดยไม่ได้ดูว่าพนักงานขับรถ ต่อท่อส่งเข้ากับวาล์วท่อรับกรด ถูกต้องหรือไม่ ส่วนพนักงานขับรถเอง ที่ให้ก็มูลว่า Operator ไม่ได้ชี้จุดเติม หากเป็นเช่นนี้จริง ทำไมพนักงานขับรถก็ยังฝืนต่อท่อส่งกรดซัลฟิวริกทั้งที่ไม่รู้หรือไม่แน่ใจ ด้วยอาจจะเป็นเพราะความรีบเร่งเป็นเหตุ โดย Operator กะกลางคืนเองต้องรีบกลับไปส่งมอบกะให้ Operator กะเช้า ส่วนพนักงานขับรถเองก็อาจจะรีบส่งสินค้าให้เสร็จ หากจะกลับไปถามว่าจุดเติมอยู่ตรงไหนอาจจะเกรงว่าเสียเวลา จึงเป็นสาเหตุหนึ่งที่ทำให้เกิดอุบัติการณ์นี้

ผลกระทบที่เกิดจากเหตุการณ์นี้ทำให้เกิดมีกลุ่มแก๊สสีเหลืองเขียวเกิดขึ้น ปกคลุมบริเวณถังเก็บ Sodium Hypochlorite รถ CTMV และ Control Room สูงประมาณ 200-300 เมตร และเคลื่อนตัวช้าๆ บนพื้นดินกระจายเป็นวงกว้าง เป็นระยะเวลาประมาณ 3 ชั่วโมง จึงได้จากหายไป โดยกระทบต่อคนดังนี้

- พนักงาน MPGI 4 คน พนักงานขับรถ Harcross 1 คน และมากกว่า 140 คน ในชุมชน ต้องไปโรงพยาบาล

- พนักงาน MPGI1 คนต้องพักรักษาตัวในโรงพยาบาล 3 วัน

- ประชาชน 5 คนต้องพักรักษาตัวในโรงพยาบาล โดยมี 4 คน พัก 2 วัน และ 1 คน พัก 5 วัน

ศูนย์บริหารภาวะฉุกเฉิน แจ้งให้โรงเรียน และผู้อยู่อาศัย ใกล้เคียง ประมาณ 800 คน อพยพ ออกจากพื้นที่และแนะนำให้พลเมือง 11,000 คน ที่อยู่ห่างออกไป อยู่ในที่พักอาศัย

รูปภาพแสดง Unloading Area

ในขณะเกิดเหตุ พบว่ามีแก๊สรั่วเข้าไปในห้อง Control Room ได้ และพนักงานได้เข้าไปหยิบหน้ากากป้องกันสารเคมีที่ใช้หนีกรณีฉุกเฉินที่เก็บไว้ใน Locker แต่ไม่มี จึงต้องหนีอพยพฝ่ากลุ่มแก๊สคลอรีนออกมาทำให้ได้รับบาดเจ็บ ในด้านพนักงานขับรถเองพยายามจะเข้าไปปิดวาล์วจ่ายสารเคมี แต่ไม่สามารถเข้าไปได้เพราะความเข้มข้นของแก๊สในบรรยากาศสูงมากจนต้องหนีออกมาก่อน

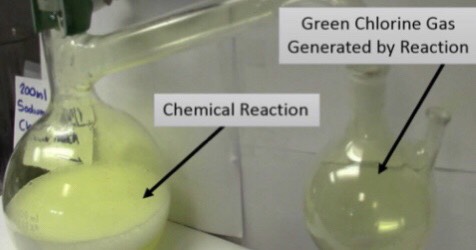

CSB ได้ตรวจสอบข้อมูลและยืนยันว่าสาเหตุเกิดจากการผสมกันของกรดซัลฟิวริกและโซเดียมไฮโปคลอไรต์ ทำให้เกิดก๊าซคลอรีน ซึ่งเป็นก๊าซพิษสีเหลืองเขียว

รูปภาพแสดง การทำปฏิกิริยาของ กรดซัลฟิวริก 30% และโซเดียมไฮโปคลอไรต์ 10-16%

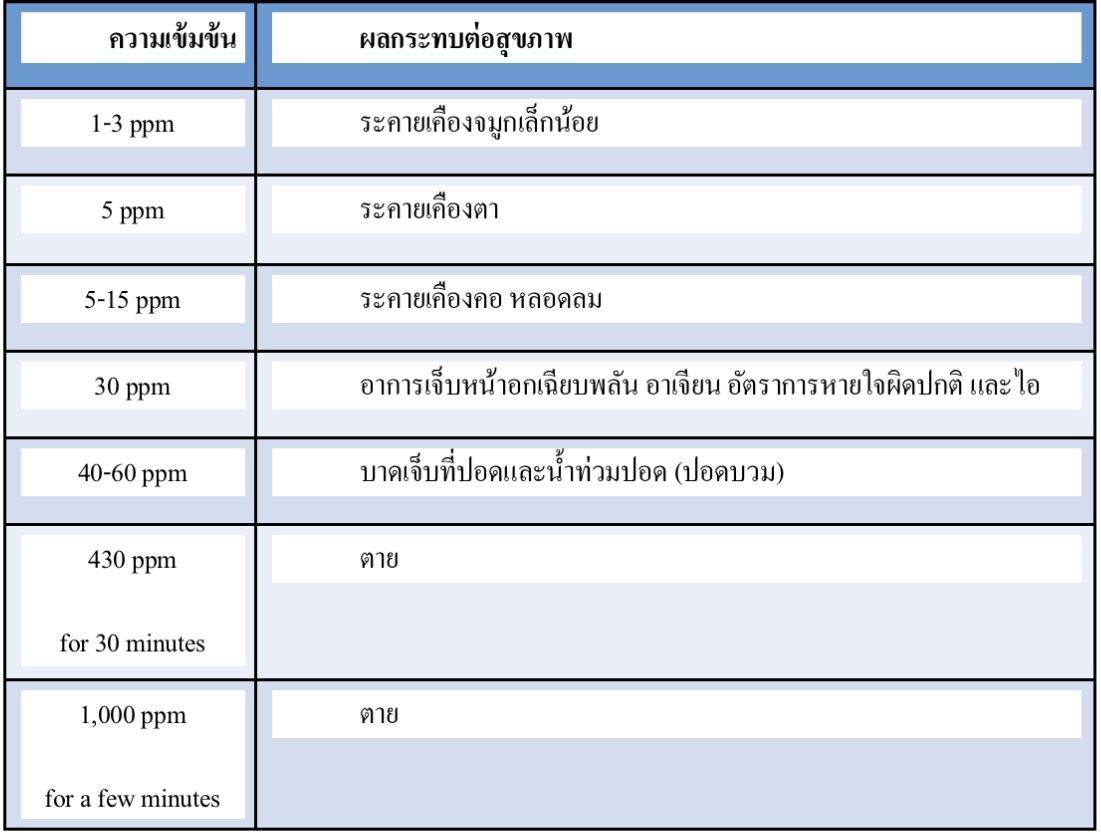

ตารางแสดงระดับความเข้มข้นที่เป็นอันตราย และผลกระทบต่อสุขภาพของก๊าซคลอรีน

สำหรับสาเหตุการเกิดอุบัติการครั้งนี้ ทาง CSB ได้วิเคราะห์สาเหตุ ไว้ดังนี้

1. มีการออกแบบติดตั้ง ท่อรับ สารเคมี ไว้ใกล้กันมาก จึงม่โอกาสที่จะเติมผิดได้

รูปภาพแสดง ตำแหน่งท่อรับสารเคมี

2. ฝาครอบท่อรับ โซเดียมไฮโปคลอไรต์ ไม่ได้ใส่กุญแจ และมีสภาพชำรุด ใส่กุญแจไม่ได้ (อาจเกิดจากการเติมก่อนหน้านี้ หรือไม่ได้ล๊อคมานานมากแล้ว) ซึ่งได้มีการนำระบบล๊อคมาใช้งาน แต่ไม่ได้มีระเบียบปฏิบัติที่ชัดเจน และพบว่าลูกกุญแจสามารถไขปลดล๊อคท่อรับสารเคมี ได้ทั้ง 2 ชนิด

3. ไม่มี Engineering control เพื่อใช้ในการป้องกันการเติมผิดของพนักงานขับรถ โดยขนาดของท่อรับสารเคมี มีขนาดเท่ากัน

4. ท่อรับสารเคมีไม่มีป้ายชี้บ่ง เพื่อให้ทราบชนิดหรือประเภทสารเคมี (มีเพียง propylene oxide เท่านั้นที่มีป้ายบอก) ซึ่งแตกต่างกับ พื้นที่ Waste water treatment process ที่มีป้ายบอกประเภทอย่างชัดเจน

รูปภาพแสดง ตำแหน่งท่อ ที่ไม่มีป้ายชี้บ่งชนิดหรือประเภทสารเคมี

รูปภาพแสดง จุดเติมสารเคมีที่ Waste water treatment process

5. Operator ไม่ได้ปฏิบัติตาม Chemical Unloading Procedure โดยไม่มีการฝึกอบรมและไม่มีการควบคุมการปฏิบัติ รวมถึงการทวนสอบความเข้าใจ ใน Procedure ดังกล่าว อีกทั้ง พบว่า sulfuric acid unloading procedure ไม่มีรายละเอียดขั้นตอนการปฏิบัติที่จะป้องกันการเติมผิดได้ เมื่อเทียบกับ Sodium hypochlorite unloading procedure (ซึ่งมีรายละเอียดมากกว่า)

6. พนักงานขับรถ Harcros ไม่ได้ปฏิบัติตาม CTMV unloading procedure โดยไม่มีการตรวจสอบให้แน่ใจว่ามีการเติมสารเคมีเข้าไปในถังที่ถูกต้อง อีกทั้ง procedure ไม่ได้จัดทำร่วมกับ MGPI เพื่อกำหนดหน้าที่ร่วมกันอ เพื่อลดความเสี่ยงที่อาจเกิดขึ้น

7. ไม่มีระบบ AUTOMATION AND REMOTE SHUTDOWN เมื่อเกิดเหตุฉุกเฉิน ซึ่งขณะเกิดเหตุ Operator ไม่สามารถเข้าถึงจุด ปุ่มหยุดฉุกเฉินได้ และพนักงานขับรถเอง ก็ไม่สามารถเข้าไปหยุดการเติมได้ เนื่องจากกลุ่มหมอกคลอรีนปกคลุมทั่วบริเวณ

หลังเกิดอุบัติการณ์ดังกล่าว ทาง MGPI และ HARCROS ก็ได้มีการปรับปรุงแก้ไข เพื่อป้องกันเหตุการณ์ที่อาจเกิดขึ้นซ้ำอีก ดังนี้

1. มีการแยกท่อรับสารเคมีแต่ละชนิดที่ชัดเจน รวมถังการจัดทำระบบล๊อค

รูปภาพแสดง การปรับปรุงระบบท่อรับสารเคมีแยกตามชนิดสารเคมี

2. ปรับปรุง ข้อต่อวาล์วท่อสำหรับเติม กรดซัลฟิวริก ที่แตกต่างจากสารเคมีอื่นๆ โดยจะต่อได้เฉพาะท่อจ่ายจากรถขนส่งเท่านั้น

รูปภาพแสดง การปรับปรุง ข้อต่อวาล์วท่อสำหรับเติม กรดซัลฟิวริก

3. ปรับปรุงระยะห่างของท่อรับสารเคมีแต่ละท่อ ให้ห่างกันอย่างน้อย 3 ฟุต

4. ติดตั้งระบบเตือน และ Emergency shutdown

5. ปรับปรุง Chemical Unloading Procedure โดยห้ามทำการ unloading สารเคมีช่วง 20 นาที ก่อนเปลี่ยนกะ และจะต้องมีการ ผู้ชสังเกตการณ์เพื่อความปลอดภัย ขณะต่อสายและถอดสายเติมสารเคมี และทาง Harcros เองก็ได้ปรับปรุง Unloading Procedure โดยมี Checklist สำหรับการตรวจสอบก่อนเติมโดยทำร่วมกับลูกค้า (ทำร่วมกับ Operator)

ยังมีการปรับปรุงอีกหลายอย่างที่เกี่ยวกับ Emergency Response ซึ่งผู้เขียนไม่ได้นำมากล่าวไว้ในที่นี้ เช่นการปรับปรุงระบบระบายอากาศใน Control room และหน้ากากสำหรับหนีภัย ระบบ water sprinkler deluge system เป็นต้นโดยครั้งนี้ ผู้เขียนมุ่งเน้นไปที่สาเหตุของการเกิดเหตุการณ์เท่านั้น ไว้ถ้ามีโอกาส อาจจะขอนำมาเล่าต่อครับ

นอกจากนี้แล้ว ในมุมมองของทาง CSB ได้ มีการสรุป Key Lesson ไว้ดังนี้

1. ในการประเมินความเสี่ยง chemical unloading process ให้มีการชี้บ่ง Human Factor ที่อาจมีการต่อท่อเติมสารเคมีผิดด้วย

2. ต้องมีการประเมินว่าอุปกรณ์ที่ใช้ในการ unloading และอุปกรณ์ใน Process ที่มีอยู่เพียงพอสำหรับการดำเนินงานอย่างปลอดภัยหรือไม่

3.ตำแหน่งวาล์วรับหรือเติมสารเคมีแต่ละชนิด ควรที่จะมีระยะห่างกัน เพื่อป้องกันการเติมผิด

4. ข้อต่อวาล์วท่อสำหรับเติมสารเคมีแต่ละชนิดควรออกแบบให้แตกต่างกันเพื่อป้องกันการเติมผิด

5. ต้องมี Tag หรือป้ายชี้บ่งชื่อสารเคมีที่ ข้อต่อวาล์วท่อสำหรับเติมสารเคมี และระบบท่อที่ชัดเจน

6. การจัดทำ chemical unloading procedure จะต้องมีการกำหนดบทบาทหน้าที่ผู้เกี่ยวข้องอย่างชัดเจน และอาจพิจารณาจัดทำ procedure ร่วมกันระหว่างโรงงานและบริษัทขนส่งสารเคมี

7. ตรวจสอบและปรับปรุงการออกแบบระบบระบายอากาศใน Control Room เนื่องจากขณะเกิดเหตุมีแก๊สจากภายนอกเข้าไปได้ ควรออกแบบเป็น Positive-Pressure Ventilation

8. การปฏิบัติงานใกล้ถังเก็บสารเคมี และ Unloading Area จะต้องมีการจัดเตรียมหน้ากากป้องกันสารเคมีและหนีภัยไว้อย่างเพียงพอและอยู่ในจุดที่เข้าถึงได้ง่าย

9. Unloading Area จะต้องเตรียมหน้ากากป้องกันสารเคมีและหนีภัย อย่างเพียงพอ สำหรับพนักขับรถหรือผู้ที่อาจอยู่บริเวณที่เกิดเหตุ ไว้ใช้กรณีมีการหกรั่วไหลของสารเคมี

10. ต้องมั่นใจว่าพนักงานขับรถทราบตำแหน่งและวิธีการใช้งานปุ่มหยุดฉุกเฉินที่รถ CTMV

11. ต้องมีการกำหนดความจำเป็นในการฝึกอบรมของพนักงานขับรถ CTMV ในเรื่อง การใช้ PPE และการตอบโต้ภาวะฉุกเฉินกรณีสารเคมีรั่วไหล รวมถึงบริษัทขนส่งสารเคมี ต้องจัดเตรียม PPE ที่เหมาะสมไว้ประจำรถ เพื่อใช้ในการระงับเหตุและอพยพออกมาจากที่เกิดเหตุ และมีการฝึกอบรมให้กับพนักงานขับรถ

สำหรับกรณีศึกษานี้ ถือว่าเกี่ยวข้องกับ Process Safety Management (PSM) ในมุมมองของผู้เขียนเอง ในการทำ PSM มี Element ที่เกี่ยวข้องหลักๆ ดังนี้

- PSI-Process Safety Information ในด้านข้อมูลอันตรายสารเคมี ควรมีการจัดทำฐานข้อมูลที่เข้ากันไม่ได้หรือปฏิกิริยารุนแรงมีสารเคมีอะไรบ้าง ในด้านของอุปกรณ์ ท่อ และข้อต่อ มีการกำหนดมาตรฐาน ชนิด ขนาดข้อต่อสำหรับเติมสารเคมีแต่ละประเภทหรือไม่อย่างไร การออกแบบระบบระบายอากาศในห้อง Control Room ที่ต้องเป็น Positive-Pressure Ventilation เป็นต้น

- ซึ่ง PSI จะใช้เป็นข้อมูล ในการทำ PHA-Process Hazard Analysis เพื่อชี้บ่งอันตราย ระบุมาตรการควบคุมและป้องกันอันตรายที่มีอยู่ในปัจจุบัน และประเมินความเสี่ยง เพื่อกำหนดมาตรการเพิ่มเติม ซึ่งการวิเคราะห์อันตรายในกระบวนการผลิตนี้ ต้องพิจารณา Human Factor ที่มีการเติมผิดด้วย

- OP-Operating Procedure ซึ่งพบว่า Sulfuricunloadingprocedure ไม่มีรายละเอียดที่ชัดเจน ที่จะป้องกันไม่ให้เกิดการต่อผิด สำหรับข้อต่อจากรถเพื่อเติมสารเคมีเข้าไปในถัง โดยจะต้องรับรองความเป็นปัจจุบันและความถูกต้องทุกปี

- ซึ่ง OP ดังกล่าวจะต้องมีการ Training ให้กับผู้เกี่ยวข้อง และอบรมทบทวนอย่างน้อยทุกๆ 3 ปี

- EPR-Emergency Planning and Response – พบว่าไม่มีวิธีการหรือขั้นตอนการตอบโต้ภาวะฉุกเฉินกรณีสารเคมีที่เข้ากันไม่ได้ผสมกัน และเกิดแก๊สพิษรั่วไหล รวมถึงขั้นตอนการตอบโต้ภาวะฉุกเฉินของพนักงานขับรถ CTMV จำทำให้เกิดเหตุรุนแรงกระทบชุมชน ซึ่งอาจไม่มีการชี้บ่งสถานการณ์ฉุกเฉินไว้

ผู้เขียนหวังว่าบทความนี้จะเป็นประโยชน์สำหรับการดำเนินงานด้านอาชีวอนามัยและความปลอดภัยต่อไป พบกันใหม่โอกาสหน้าครับ สวัสดีครับ

ที่มา :

1. Line Today - https://liff.line.me/1454988218-NjbXbq18/v2/article/M96eMD?utm_sou

2. เวปไซด์ True ปลูกปัญญา - https://www.trueplookpanya.com/knowledge/content/87713/-sciche-sci-