เหตุการณ์ MGPI Processing สารพิษรั่วไหลที่รัฐแคนซัส ประเทศสหรัฐอเมริกา

เผยแพร่เมื่อ 01/11/2564

เขียนโดย คุณพิชิต ชำนิงาน

วิศวกรความปลอดภัย

บริษัท พีทีที โกลบอล เคมิคอล จำกัด (มหาชน)...,

เรื่อง เหตุการณ์ MGPI Processing สารพิษรั่วไหลที่รัฐแคนซัส

ประเทศสหรัฐอเมริกา

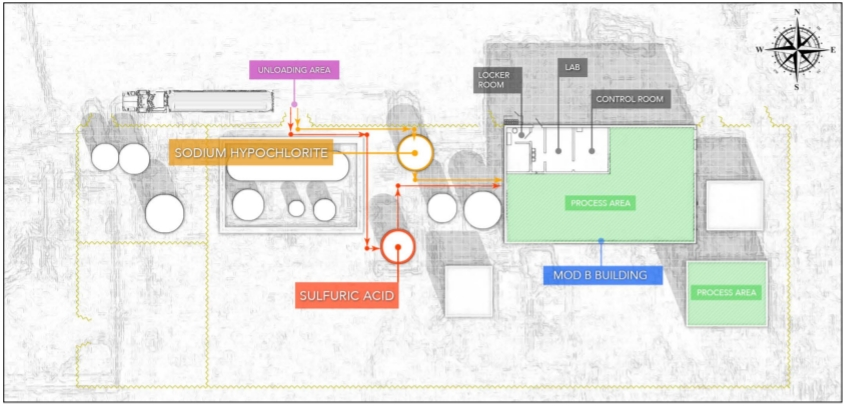

เมื่อเวลาประมาณ 8:00 น. ของวันที่ 21 ตุลาคม 2559 มีแก๊สคลอรีนรั่วไหลออกมาจากถังบรรจุโซเดียมไฮโปคลอไรท์ ที่โรงงาน MGPI Processing ในรัฐแคนซัส ประเทศสหรัฐอเมริกา

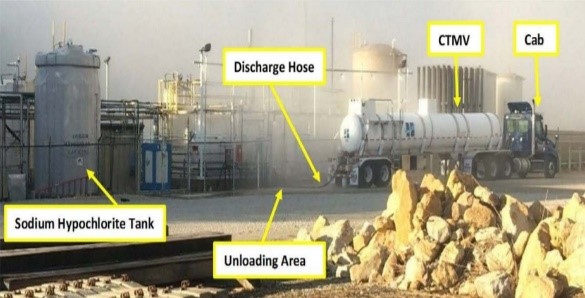

เมื่อเวลาประมาณ 7:35 น. รถขนส่งสารเคมีของบริษัท Harcros CTMV มาถึงบริษัท MGPI เพื่อส่งกรดซัลฟิวริก หลังจากนั้นคนงานของ MGPI ได้พาพนักงานขนส่งสารเคมีไปที่ Unloading Area เพื่อขนถ่ายสารเคมี โดยในบริเวณนั้นมีทั้งถังบรรจุกรดซัลฟิวริก และถังบรรจุโซเดียมไฮโปรคลอไรท์อยู่ติดกัน รวมไปถึง Fill line ของทั้ง 2 ถังก็ยังอยู่ในที่เดียวกันด้วย

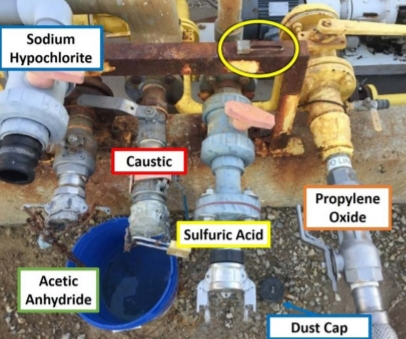

หลังจากนั้นคนงานของ MGPI ปลดล็อค Dust cap ที่ Fill line ของถังบรรจุกรดซัลฟิวริกเพื่อให้พนักงานขนส่งสารเคมีขนถ่ายสารเข้าสู่ถัง ซึ่ง Fill line ของถังบรรจุโซเดียมไฮโปรคลอไรท์ก็ไม่ได้ล็อคอยู่เช่นกัน และพนักงาน MGPI ได้อ้างว่าตนได้ชี้ตำแหน่งของ Fill line ถังบรรจุกรดซัลฟิวริก ให้พนักงานขนส่งสารเคมีทราบแล้ว

ในขณะเดียวกันพนักงานขนส่งสารเคมีได้อ้างว่าพนักงาน MGPI ยังไม่ได้ชี้ให้ตนเห็น และพนักงาน MGPI ได้ออกจากพื้นที่ไป หลังจากนั้นพนักงานขนส่งสารเคมีได้เชื่อมต่อสายลำเลียงกรดซัลฟิวริกเข้ากับ Fill line ของถังบรรจุโซเดียมไฮโปรคลอไรท์ โดยพนักงานขนส่งสารเคมีเข้าใจผิดว่า Fill line ที่เชื่อมต่อเป็นของถังบรรจุกรดซัลฟิวริก หลังจากนั้นไม่นาน มีแก๊สสีเขียวปนเหลืองออกมาจากถังบรรจุโซเดียมไฮโปคลอไรท์ ก่อตัวเป็นเมฆแก๊ส ปกคลุมรถขนส่งสารเคมี รวมไปถึง MOD B Building ที่อยู่ใกล้ๆ ส่งผลให้พนักงาน MGPI 4 คน คนขับรถขนส่งสารเคมีจากบริษัท Harcros และผู้ที่อาศัยอยู่ในชุมชนแถวนั้นกว่า 140 ราย ได้เข้ารับการรักษาพยาบาล

สาเหตุขณะนั้นที่เป็นไปได้มากที่สุด

1. ความบกพร่องของผู้ปฏิบัติงานได้แก่พนักงาน MGPI และพนักงานขนส่งสารเคมีจากบริษัท Harcros โดยพนักงานเจ้าของพื้นที่ไม่ได้อยู่กับพนักงานขนส่งสารเคมีขณะเชื่อมต่อสายขนส่งสารเคมีเข้ากับ Fill line

2. Sulfuric acid fill line และ Sodium Hypochlorite fill line ถูกวางไว้ใกล้กันมากเกินไป จึงเพิ่มโอกาสในการขนถ่ายสารเคมีผิดพลาด

3. ไม่มีการติดป้ายหรือทำเครื่องหมายเพื่อแยกชนิดของสารเคมีที่ Fill line

4. ไม่มีเครื่องมือหรือระบบอัตโนมัติที่จะทำการหยุดการขนถ่ายในกรณีที่เกิดเหตุการณ์ไม่คาดคิด

สิ่งที่ได้เรียนรู้

1. ต้องมีระบบการจัดการความปลอดภัยของกระบวนการขนถ่ายสารเคมีที่ดี ได้แก่ จัดให้มีระบบที่สามารถหยุดการขนถ่ายสารเคมีอย่างอัตโนมัติเมื่อเกิดเหตุการณ์ไม่คาดคิดรวมไปถึงติดตั้ง Alarm และ Safety interlock

2. ต้องมีการติดป้ายหรือทำเครื่องหมายที่ Fill line เพื่อจำแนกประเภทของสารเคมี

3. ต้องให้ผู้ปฏิบัติงานในสถานประกอบการและผู้ขนส่งสารเคมีตรวจสอบความถูกต้องของการเชื่อมต่ออุปกรณ์ทุกครั้ง ก่อนที่จะดำเนินการขนถ่ายสารเคมี

4. ต้องติดตั้งระบบระบายอากาศในตัวอาคารที่อยู่ใกล้กับจุดขนถ่ายสารเคมีได้แก่ Positive-pressure ventilation systems , ระบบกรองอากาศภายในอาคาร รวมไปถึงมี Sensor และ Alarm เพื่อตรวจจับแก๊สรั่วไหลภายในอาคารโดยสามารถปิดระบบ HVAC ได้ทันทีเมื่อตรวจพบ

5. ต้องจัดให้มีหน้ากากกันสารเคมีอยู่ในบริเวณจุดขนถ่ายสารเคมี เพื่อเตรียมพร้อมในกรณีที่เกิดเหตุฉุกเฉิน

ที่มา: https://www.csb.gov/mgpi-processing-inc-toxic-chemical-release-/